Na fabricação moderna,máquinas de metal perfuradas, como um importante equipamento de processamento de metal, são amplamente utilizados em muitos setores, incluindo automóveis, eletrônicos e construção. Garantir a qualidade das máquinas perfuradas da folha de metal não apenas afeta diretamente a eficiência da produção, mas também afeta a qualidade do produto final e os benefícios econômicos da empresa. Neste artigo, o Kingreal Steel Slitter explorará como garantir a operação de alta qualidaden de máquinas de fabricação perfurada por metal de vários aspectos, incluindo seu princípio de trabalho, fatores -chave de garantia de qualidade e medidas específicas de implementação.

A qualidade deMáquinas perfuradas de folha de metaltem um impacto profundo na eficiência da produção e na qualidade do produto. Primeiro de tudo, a alta qualidade das máquinas de fabricação de metal pode melhorar significativamente a eficiência da produção. A máquina de metal perfurada eficiente e estável pode completar mais trabalho por unidade de tempo, reduzir falhas da máquina e tempo de inatividade e, assim, melhorar a capacidade geral de produção. Pelo contrário, se a qualidade da máquina de fabricação perfurada de metal não estiver de acordo com o padrão, isso pode levar a falhas frequentes e tempos de inatividade, estender o ciclo de produção e até afetar o arranjo de operação dos processos subsequentes.

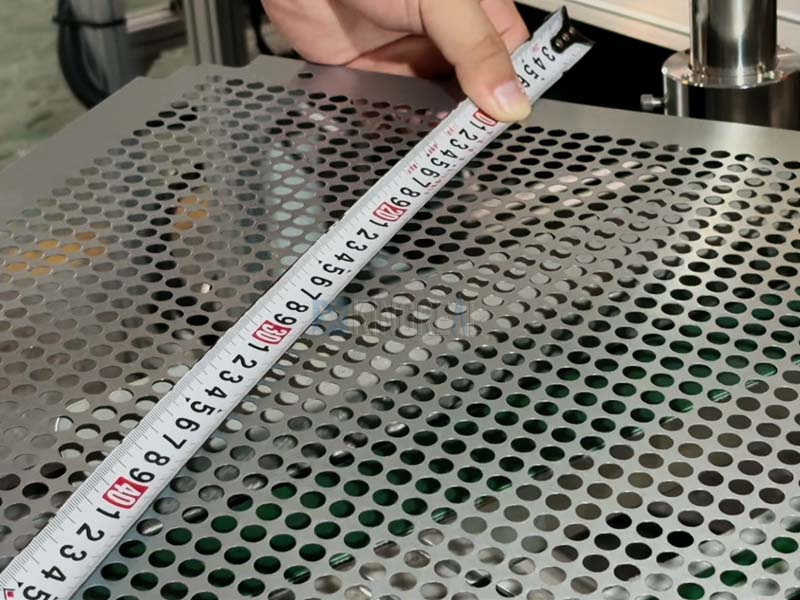

Em segundo lugar, a qualidade da máquina perfurada da folha de metal afeta diretamente a qualidade do produto final. Durante o processo de perfuração, qualquer pequeno desvio pode causar a posição imprecisa e o diâmetro do orifício que não atende às especificações, o que, por sua vez, afeta o desempenho e a segurança do produto. Por exemplo, na fabricação de automóveis, o desvio da posição de perfuração pode fazer com que as peças não se encaixem perfeitamente, afetando a segurança e o desempenho de todo o veículo. Portanto, garantir a operação de alta qualidade da máquina de fabricação de metal é a base para alcançar produtos de alta qualidade.

Finalmente, a boa qualidade da máquina de metal perfurada também pode ajudar a reduzir os custos de produção. Equipamentos de alta qualidade podem concluir tarefas de produção com menor consumo de energia e desperdício de material, melhorando assim os benefícios econômicos da empresa. Ao otimizar a qualidade da máquina perfurada pela folha de metal, a empresa pode manter sua vantagem na feroz concorrência do mercado.

|

|

|

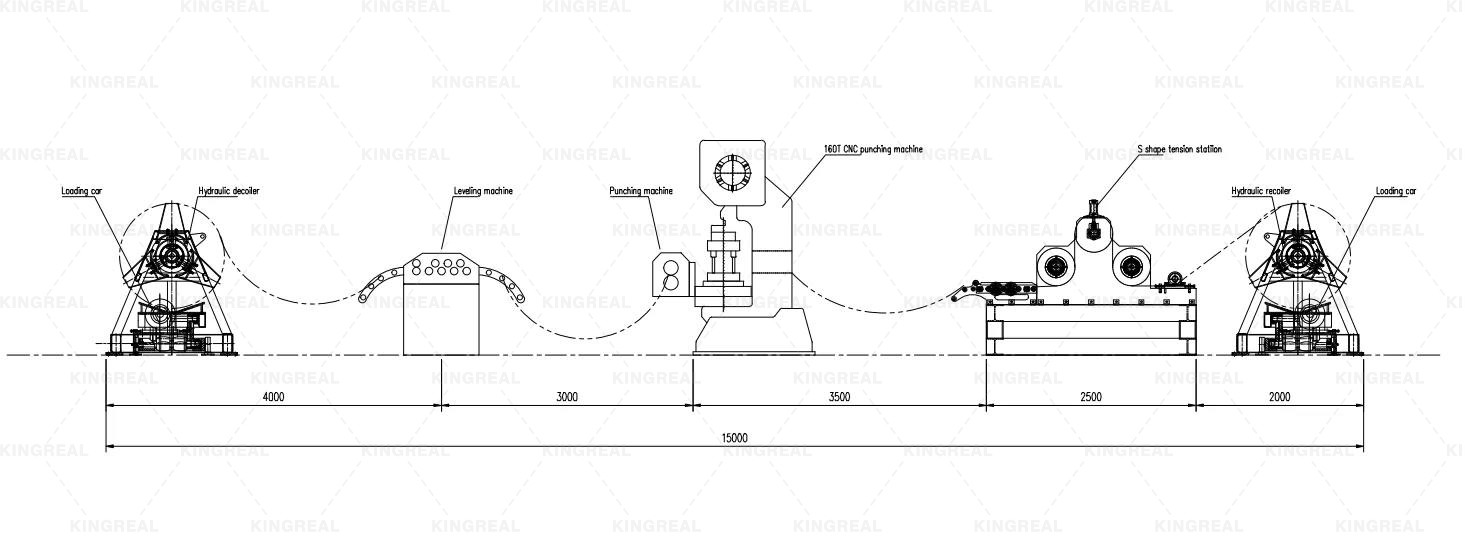

O princípio de trabalho doMáquina de criação perfurada de metalé principalmente usar a tecnologia de perfuração para aplicar pressão suficiente ao material metálico para causar deformação plástica de material local para formar orifícios. Especificamente, o processo de perfuração geralmente inclui as seguintes etapas:

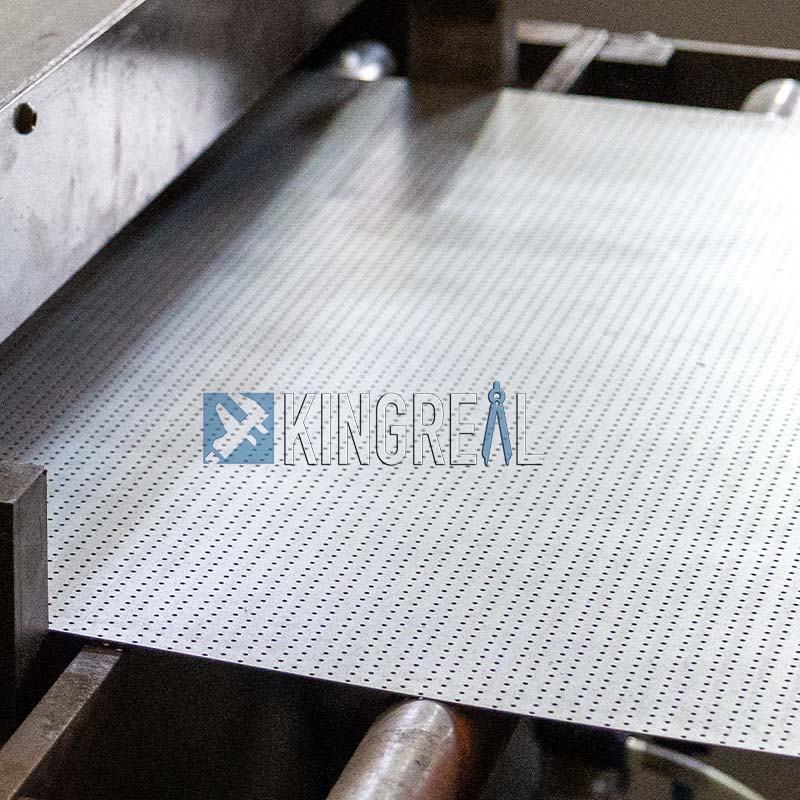

Pressionamento do Punch: o soco da máquina perfurado de folha de metal é pressionado pelo motor e atua no material de metal. Neste momento, a forma e o tamanho do soco determinam o tamanho e a forma do orifício final.

Deformação plástica: Quando a pressão aplicada pelo soco excede a resistência ao escoamento do material metálico, o material passa por deformação plástica para formar um orifício. Nesse processo, a velocidade, a pressão e as características do material do soco afetarão o efeito do perfuração.

Formação do orifício: Após o punção ser totalmente pressionado, o orifício do material de metal é formado e a forma e o tamanho do material são basicamente determinados.

Enrolamento e processamento subsequente: após a conclusão do perfuração, o material continua a passar para o próximo processo, geralmente após o cisalhamento, a flexão e outros processamento subsequente.

A operação eficiente da máquina de metal perfurada depende da coordenação de cada um dos links acima. Qualquer erro em qualquer link pode levar a um declínio na qualidade do produto final. Portanto, entender o princípio de trabalho da máquina de fabricação de metal perfurada é uma base importante para garantir sua operação eficiente.

A chave para garantir a qualidade doMáquina perfurada de folha de metalreside na ação conjunta de vários fatores, incluindo principalmente seleção de matérias -primas, processo de fabricação, inspeção de qualidade, treinamento de pessoal e manutenção de equipamentos.

3.1 Seleção de matéria -prima

O estágio de seleção das matérias -primas é crucial. O desempenho de trabalho e a durabilidade da máquina de fabricação de metal perfurados dependem em grande parte do material de metal usado. Matérias -primas com alta dureza e boa tenacidade podem suportar maior pressão durante o processo de perfuração e reduzir a deformação e a perda do material. O Kingreal Steel Slitter controla estritamente a aquisição de matérias -primas, e todas as matérias -primas devem passar por um processo de inspeção rigoroso antes de entrar no armazém. Para materiais que não atendem aos padrões, o Kingreal Steel Slitter os devolverá resolutamente para garantir a qualidade de cada lote de materiais.

Ao selecionar matérias -primas, o Kingreal Steel Slitter também fará escolhas personalizadas com base nas necessidades específicas dos clientes. Por exemplo, para a indústria automotiva, pode ser necessário aço de alta resistência para garantir a segurança; Enquanto em produtos eletrônicos, a condutividade e o isolamento do material podem ser mais importantes. Através da seleção precisa de materiais, o Kingreal Steel Slitter pode fornecer aos clientes soluções de perfuração que atendem melhor às suas necessidades de produção.

|

|

|

3.2 Processo de fabricação

A implementação estrita do processo de fabricação é outro fator -chave para garantir a qualidade da máquina perfurada pela folha de metal. O Kingreal Steel Slitter formulou um fluxo rigoroso de processo no processo de fabricação para garantir que todo link tenha uma base. Todos os trabalhadores são técnicos treinados profissionalmente, com mais de dez anos de experiência em fabricação de máquinas. Eles têm uma compreensão profunda de todos os detalhes e podem encontrar e corrigir problemas no tempo durante o processo de produção.

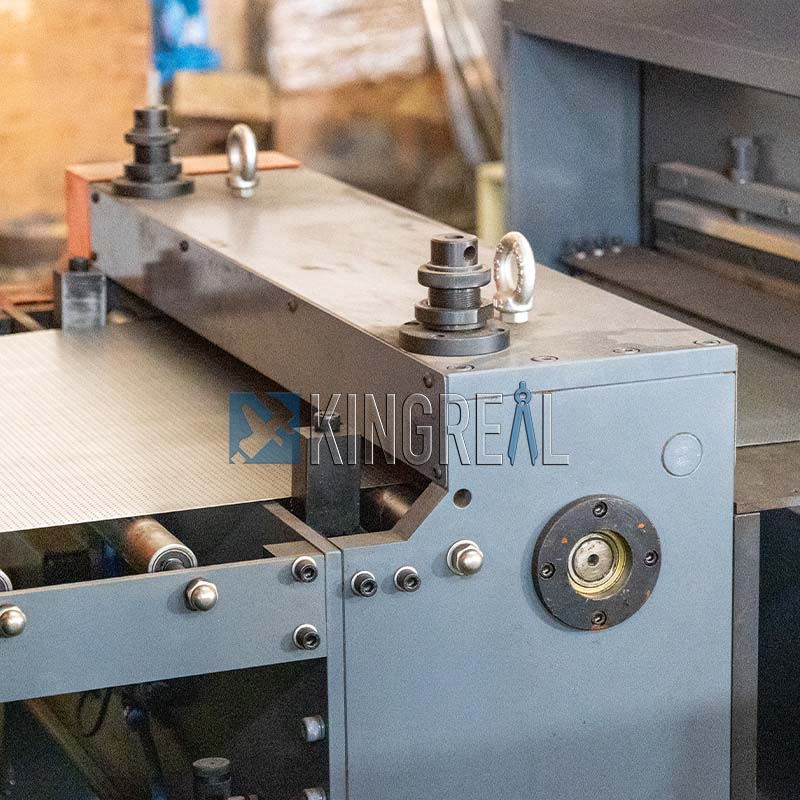

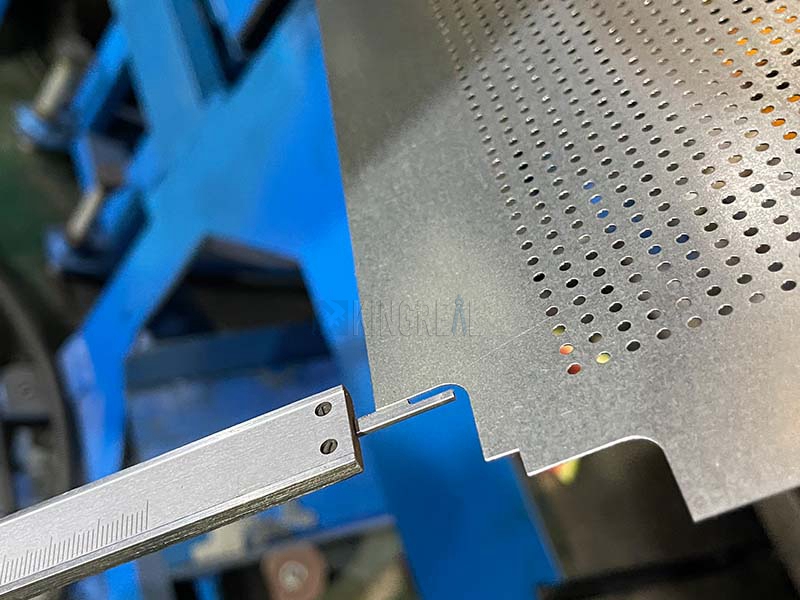

Durante o processo de fabricação, o Kingreal Steel Slitter também usa equipamentos e tecnologia avançados de produção para garantir que todos os componentes da máquina de fabricação perfurada de metal possam atender a altos padrões de requisitos de qualidade. Por exemplo, a precisão do processamento do soco afeta diretamente a qualidade do buraco. O Kingreal Steel Slitter usa máquinas-ferramentas CNC de alta precisão para processar o soco para garantir a precisão de seu tamanho e forma.

|

|

|

3.3 Inspeção de qualidade

A inspeção da qualidade é a última linha de defesa para garantir a qualidade da máquina perfurada pela folha de metal. Depois que a máquina for fabricada, o Kingreal Steel Slitter conduzirá um teste abrangente no equipamento para garantir que seu desempenho e qualidade atendam aos padrões. As etapas específicas são as seguintes:

Fase de testes: Depois que a máquina de metal perfurada é fabricada, o Kingreal Steel Slitter coloca a bobina de metal na máquina de fabricação de metal perfurada para teste. Esta é uma etapa muito crítica para garantir que o equipamento possa operar normalmente em condições reais de produção.

Depuração e otimização: se houver uma discrepância entre o equipamento e o plano durante o teste, o Kingreal Steel Slitter depurará imediatamente para garantir que a máquina possa atender aos requisitos de projeto. Se o problema ainda não estiver resolvido, o Kingreal Steel Slitter optará por remanufatura ou ajustar os componentes relevantes para garantir que o equipamento finalmente entregue ao cliente seja qualificado.

Inspeção da fábrica: Após a conclusão de toda a depuração, o Kingreal Steel Slitter conduzirá uma inspeção final de fábrica no equipamento para garantir que cada máquina perfurada por folha de metal atenda aos padrões internacionais e às necessidades do cliente. Somente depois de passar todas as inspeções, o equipamento poderá ser enviado.

Esse rigoroso processo de inspeção de qualidade não apenas melhora a confiabilidade do equipamento, mas também aprimora a confiança dos clientes na marca Kingreal Steel Slitter.

|

|

|

3.4 Treinamento de pessoal

A operação correta é uma condição importante para garantir a operação eficiente e estável da máquina de fabricação perfurada de metal. O Kingreal Steel Slitter atribui grande importância ao treinamento dos operadores de clientes para garantir que eles possam dominar as habilidades de uso e manutenção do equipamento. Medidas específicas incluem:

Treinamento no local: Após a instalação do equipamento, os engenheiros de slitter de aço Kingreal irão pessoalmente ao site do cliente para treinamento de operação e explicará em detalhes como usar o equipamento, as precauções e como lidar com falhas comuns.

Materiais de treinamento: o Kingreal Steel Slitter também fornecerá manuais de treinamento detalhados e materiais de vídeo para os clientes se referirem nas operações diárias. Esses materiais cobrem todos os aspectos do equipamento, incluindo procedimentos operacionais, manutenção e solução de problemas.

Visitas regulares de retorno: o Kingreal Steel Slitter retornará regularmente visitas aos clientes para entender a operação do equipamento e responder a perguntas encontradas pelos clientes durante o uso. Por meio desse suporte contínuo, o Kingreal Steel Slitter pode ajudar os clientes a melhorar continuamente a eficiência da produção e a qualidade do produto.

|

|

|

3.5 Manutenção do equipamento

A máquina de metal perfurada precisa de manutenção regular na produção diária para garantir sua operação estável a longo prazo. O Kingreal Steel Slitter recomenda que os clientes desenvolvam um plano detalhado de manutenção de equipamentos, incluindo inspeções diárias, manutenção regular e solução de problemas. Medidas específicas incluem:

Inspeções diárias: os operadores precisam verificar regularmente cada componente do equipamento para garantir sua operação normal. Por exemplo, verifique o desgaste do soco, a suavidade do circuito de óleo, a segurança do sistema elétrico etc.

Manutenção regular: de acordo com a frequência de uso e condições de trabalho do equipamento, formule um ciclo de manutenção razoável. Incluindo limpeza, lubrificação e substituição de peças de uso, etc., para garantir que o equipamento sempre mantenha a melhor condição de trabalho.

Solução de problemas: quando o equipamento falhar, o operador deve relatá -lo a tempo e fazer um diagnóstico preliminar de acordo com o manual de solução de problemas.